Relè elettromagnetico I sono componenti fondamentali nell'automazione industriale, nei circuiti elettrici e nei dispositivi intelligenti. Funzionano come interruttori controllati da segnali elettrici, consentendo ai circuiti a bassa potenza di controllare carichi ad alta potenza. Nonostante la loro affidabilità, i relè elettromagnetici possono incontrare una serie di problemi comuni che ne influenzano le prestazioni e la longevità. Comprendere questi problemi e sapere come affrontarli è essenziale per ingegneri, tecnici e personale di manutenzione.

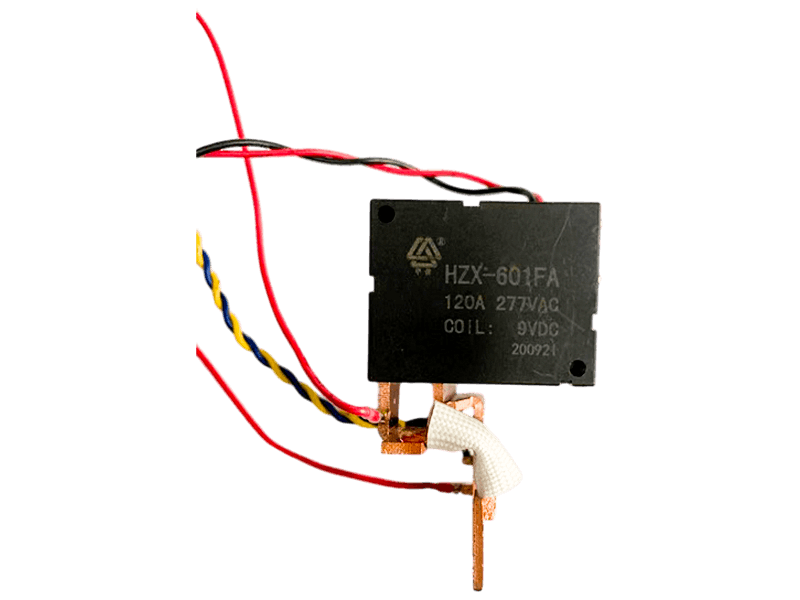

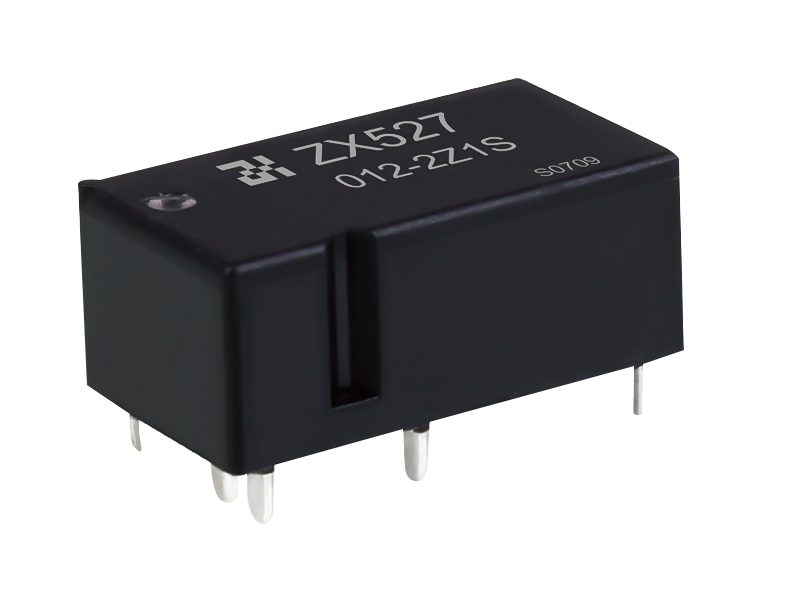

Prima di addentrarci nei problemi più comuni, è importante comprendere il principio di funzionamento e la struttura di un relè elettromagnetico. Fondamentalmente, un relè elettromagnetico è costituito da una bobina, un'armatura, contatti, un meccanismo a molla e un alloggiamento. Quando una corrente elettrica passa attraverso la bobina, genera un campo magnetico che muove l'armatura, aprendo o chiudendo i contatti. Questo semplice meccanismo consente ai relè di eseguire operazioni di commutazione in circuiti con tensione e corrente variabili.

I relè elettromagnetici sono ampiamente utilizzati nelle applicazioni industriali grazie alla loro robustezza, flessibilità ed efficienza economica. Possono gestire circuiti sia CA che CC, fornire isolamento tra i circuiti di controllo e di carico e funzionare in ambienti in cui le soluzioni digitali potrebbero essere meno efficaci. Tuttavia, la natura meccanica dei relè elettromagnetici li rende anche suscettibili all'usura e ai guasti operativi nel tempo.

Uno dei problemi più comuni nei relè elettromagnetici è l'usura dei contatti. Nel corso del tempo, l'apertura e la chiusura ripetute dei contatti possono provocare erosione o vaiolatura, soprattutto nelle applicazioni ad alta corrente. Questa usura può causare commutazioni inaffidabili, aumento della resistenza o addirittura un guasto completo del relè.

Cause:

Elevate correnti di spunto

Operazioni di commutazione frequenti

Scarsa qualità del materiale di contatto

Soluzioni:

Utilizzare relè adatti alla corrente di carico

Ridurre la frequenza di commutazione ove possibile

Ispezionare e sostituire periodicamente i contatti

Intervalli di ispezione consigliati per i contatti dei relè elettromagnetici

| Componente | Frequenza di ispezione | Criteri di sostituzione |

|---|---|---|

| Contatti relè | Ogni 6 mesi | Vaiolature o erosioni visibili, commutazione inaffidabile |

| Molla dell'armatura | Ogni 12 mesi | Perdita di tensione o deformazione meccanica |

| Collegamenti della bobina | Ogni 12 mesi | Terminali allentati o corrosi |

La bobina in un relè elettromagnetico genera il campo magnetico che aziona l'armatura. Il surriscaldamento della bobina si verifica quando una corrente eccessiva, picchi di tensione o un'energizzazione prolungata causano il surriscaldamento e il guasto dell'avvolgimento della bobina.

Cause:

Applicazione di una tensione superiore alla tensione nominale della bobina

Funzionamento continuo prolungato

Condizioni di cortocircuito

Soluzioni:

Verificare la tensione nominale della bobina prima dell'installazione

Implementare la protezione contro le sovratensioni nei circuiti

Evitare un'energizzazione continua oltre le specifiche del produttore

L'armatura è la parte mobile del relè che apre e chiude i contatti. Con il passare del tempo può verificarsi un incollaggio meccanico dovuto a sporco, polvere o usura nei punti di articolazione. Questo problema può impedire la corretta commutazione dei relè, con conseguenti ritardi operativi o guasti.

Cause:

Accumulo di polvere o detriti

Lubrificazione insufficiente dei punti di articolazione

Corrosione dei componenti meccanici

Soluzioni:

Pulire periodicamente l'interno del relè

Applicare una lubrificazione adeguata ai punti di articolazione

Assicurarsi che il relè funzioni in un ambiente pulito e controllato

Durante la commutazione, in particolare nei circuiti ad alta corrente, possono verificarsi archi elettrici tra i contatti. La formazione di archi da contatto non solo accelera l'usura dei contatti, ma può anche produrre calore che danneggia i componenti circostanti.

Cause:

Corrente di carico elevata durante la commutazione

Commutazione di carichi induttivi senza soppressione

Allineamento dei contatti non corretto

Soluzioni:

Utilizzare relè progettati per carichi induttivi

Installare circuiti smorzatori o soppressori di sovratensioni

Ispezionare regolarmente e allineare i contatti, se necessario

L'isolamento della bobina previene i cortocircuiti e garantisce l'affidabilità dei relè elettromagnetici. Nel corso del tempo, l'isolamento può deteriorarsi a causa del calore, dell'umidità o dei contaminanti ambientali, provocando guasti alla bobina.

Cause:

Esposizione prolungata alle alte temperature

Ambienti umidi o corrosivi

Invecchiamento del materiale isolante

Soluzioni:

Selezionare relè con isolamento idoneo alle condizioni operative

Proteggere i relè dall'umidità e dagli agenti corrosivi

Sostituire le bobine che mostrano segni di degrado dell'isolamento

Le vibrazioni del relè si verificano quando il relè si apre e si chiude ripetutamente rapidamente invece di effettuare una singola operazione di commutazione. Questo fenomeno può danneggiare i contatti e causare instabilità del circuito.

Cause:

Tensione della bobina insufficiente

Collegamenti allentati

Usura meccanica nell'armatura

Soluzioni:

Assicurarsi che la tensione di alimentazione della bobina sia corretta

Controllare e serrare tutti i collegamenti elettrici

Sostituire i componenti meccanici usurati

Il surriscaldamento in un relè elettromagnetico può derivare da una corrente di carico eccessiva, da una ventilazione inadeguata o da un funzionamento continuo oltre i cicli di lavoro nominali. Il surriscaldamento accelera l'usura della bobina, il deterioramento dei contatti e può persino deformare l'alloggiamento del relè.

Cause:

Funzionamento al di sopra della corrente nominale

Scarsa dissipazione del calore

Funzionamento continuo ad alte prestazioni

Soluzioni:

Utilizzare relè con corrente nominale adeguata

Mantenere una ventilazione sufficiente nei pannelli di controllo

Implementare meccanismi di protezione termica

La manutenzione regolare è fondamentale per prolungare la durata dei relè elettromagnetici. Misure preventive adeguate riducono la probabilità di guasti imprevisti e garantiscono un funzionamento affidabile. I principali suggerimenti per la manutenzione includono:

Ispezione di routine: Ispezionare visivamente i relè per rilevare eventuali segni di usura, corrosione o danni meccanici.

Pulizia: Rimuovere polvere e detriti dai contatti del relè e dai punti di articolazione utilizzando detergenti adeguati.

Lubrificazione: Applicare una leggera lubrificazione alle parti mobili se raccomandato dalle specifiche.

Test elettrici: Testare periodicamente la resistenza della bobina e la continuità dei contatti per rilevare i primi segni di guasto.

Gestione del carico: Assicurarsi che i relè vengano utilizzati entro i limiti di tensione, corrente e cicli di lavoro nominali per prevenire il surriscaldamento e l'usura.

Lista di controllo per la manutenzione dei relè elettromagnetici

| Compito di manutenzione | Frequenza | Note |

|---|---|---|

| Ispezione visiva | Ogni 6 mesi | Verificare la presenza di corrosione, sporco o danni meccanici |

| Pulizia dei contatti | Ogni 12 mesi | Utilizzare detergenti non conduttivi |

| Test della bobina | Ogni 12 mesi | Misurare la resistenza e verificare l'integrità dell'isolamento |

| Lubrificazione | Ogni 12 mesi | Applicare un leggero lubrificante meccanico ai punti di articolazione |

| Verifica del carico | Continuo | Assicurarsi che il relè funzioni entro i limiti di corrente e tensione nominali |

I relè elettromagnetici sono versatili e continuano a svolgere un ruolo significativo nelle applicazioni industriali e residenziali. Sono comunemente usati per:

Circuiti di controllo del motore

Protezione da sovraccarico

Commutazione di segnale nei sistemi di automazione

Dispositivi domestici intelligenti

Controllo macchine industriali

La scelta del relè dipende dal tipo di carico, dalla tensione, dalla corrente nominale e dall'ambiente applicativo specifico. L'integrazione di una corretta selezione dei relè, di una manutenzione preventiva e di una tempestiva risoluzione dei problemi garantisce affidabilità e longevità.

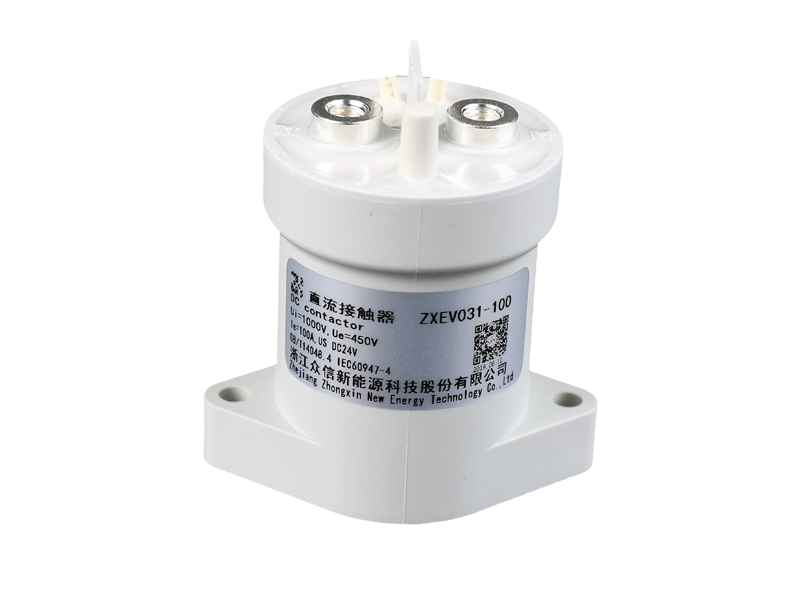

Sebbene i relè elettromagnetici siano ampiamente utilizzati, i relè a stato solido hanno guadagnato popolarità negli ultimi anni grazie alla commutazione più rapida, al funzionamento silenzioso e alla maggiore durata. Tuttavia, i relè elettromagnetici offrono ancora vantaggi in termini di:

Economicità per applicazioni generali

Robustezza in condizioni ambientali difficili

Capacità di gestire elevate correnti di picco

La scelta del tipo di relè corretto dipende dall'applicazione, dalle caratteristiche del carico e dai requisiti operativi. Per i sistemi con commutazioni frequenti o dispositivi elettronici sensibili, possono essere preferiti i relè a stato solido, mentre i relè elettromagnetici rimangono adatti per applicazioni gravose e ad alta corrente.

I relè elettromagnetici sono indispensabili negli impianti elettrici, nell'automazione industriale e nei moderni dispositivi intelligenti. Tuttavia, problemi comuni come l'usura dei contatti, la bruciatura della bobina, l'incollamento meccanico, la formazione di archi e il surriscaldamento possono comprometterne le prestazioni. Comprendere le cause di questi problemi e implementare strategie di manutenzione preventiva è fondamentale per garantire l’affidabilità operativa.

Seguendo gli intervalli di ispezione consigliati, i protocolli di pulizia e le pratiche di gestione del carico, i tecnici possono prolungare significativamente la durata dei relè elettromagnetici. Inoltre, la corretta selezione del tipo di relè in base alle esigenze dell'applicazione migliora ulteriormente l'efficienza e la sicurezza.

I relè elettromagnetici, se mantenuti correttamente, continuano a fungere da dispositivi di commutazione affidabili ed economici in grado di gestire un'ampia gamma di carichi elettrici in ambienti diversi.